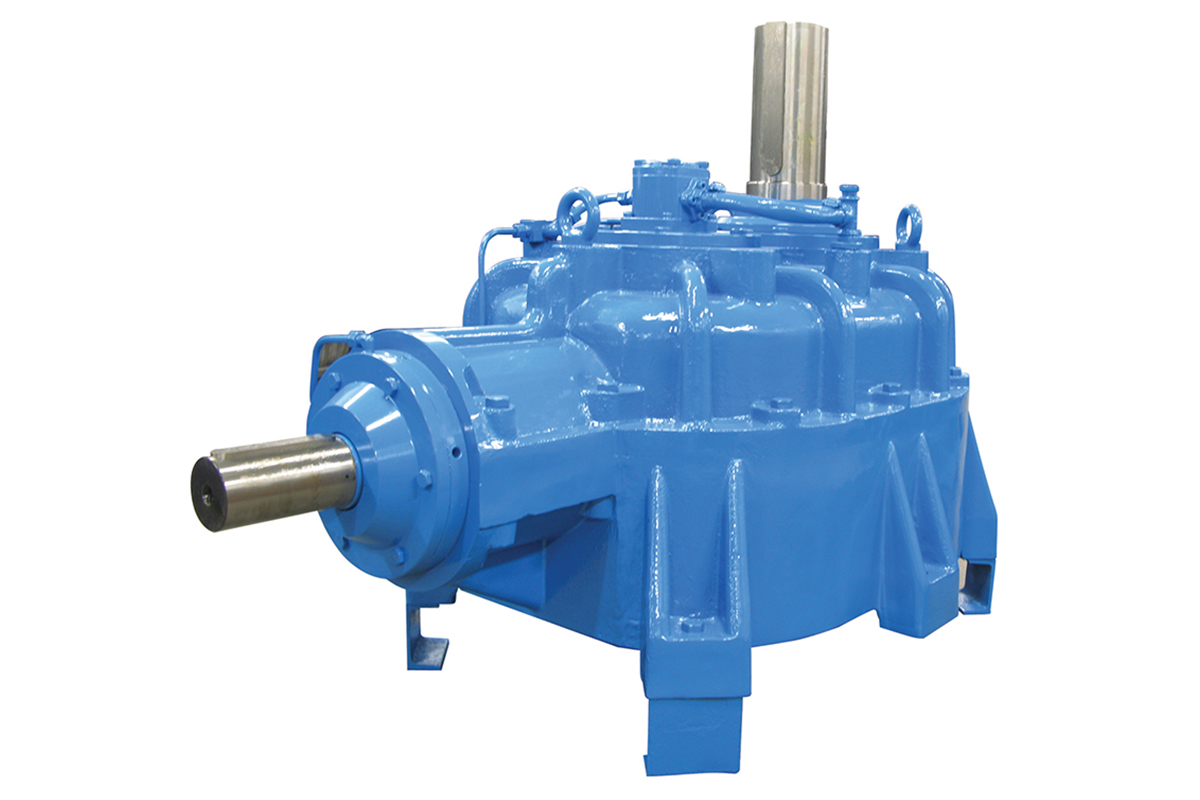

Redüktör

Dişliler

Helis alın dişliler ve helis konik dişliler alaşımlı sementasyon çeliklerinden imal edilmektedir. Dişlilerin talaş kaldırma işlemleri (torna, diş açma, çapak alma ve kama yeri) yapıldıktan sonra, dişli modülüne uygun sementasyon derinliği ve 58 - 60 HRC yüzey sertliği sağlanacak şekilde ısıl işlemleri yapılır. Isıl işlemlerinden sonra dişli millerin rulman yerleri, dişli delikleri ve dişlilerin diş profilleri taşlanır. Dişlilerde yapılan profil kaydırmalarla, özellikle pinyon dişlilerdeki alt kesilmeler önlenmiştir. Diş profillerinin taşlanması redüktörün sessiz çalışmasını sağlar.

Miller

Redüktörlerin giriş milleri genellikle pinyon dişli mildir. Bu durumda giriş dişli milleri malzemesi sementasyon çeliğidir. Redüktör giriş milindeki pinyon dişli, giriş miline geçme ise giriş mili malzemesi C45 imalat çeliğidir. Redüktör çıkış milleri yine C45 malzemeden imal edilir. Giriş ve çıkış milleri Ø50 mm çap ölçüsüne kadar k6 toleransta, Ø50mm den büyük çaplarda ise m6 toleransta taşlanır. Mil uçlarına DIN 332' ye uygun olarak vidalı merkezleme ve çektirme deliği delinmiştir. Giriş ve çıkış milleri üzerindeki kama yuvaları ve kamalar DIN 6885/1'e göre işlenmiştir. Giriş ve çıkış millerinin kamaları redüktörle birlikte verilir.

Yataklar

Redüktör mil ve dişlilerin yataklarında konik masuralı veya oynak silindirik masuralı rulmanlar kullanılmaktadır. Rulman ömürleri en az 50.000 saat olacak şekilde seçimleri yapılır.

Gövdeler

Redüktör gövdeleri GG 20 kalitede gri pik dökümdür. Gövdeler istek üzerine GGG-42 kalite sfero dökümden yapılabilir. Özel redüktör gövdeleri çelik kaynaklı konstrüksiyon yapılmaktadır. Gövdelerin üzerinde yağ doldurma ve boşaltma tapaları, yağ seviye göstergesi bulunur. Bazı redüktör modellerinde bütün dişlilerin görülebileceği gözetleme kapakları ve ağır redüktörlerde kaldırma halkaları vardır. Redüktörlerin yağ doldurma tapaları aynı zamanda havalandırma deliği görevini üstlenir.

Sızdırmazlık

Redüktör gövde ve kapakları arasındaki sızdırmazlık sıvı conta ile; giriş ve çıkış millerinin sızdırmazlığı ise lastik yağ keçeleri ile sağlanır.

Redüktör çıkış milleri iş makinesine elastik veya rijit kavramalarla, alın dişlilerle, zincir dişli sistemleri ile bağlanabilir.

Kavramalarla bağlamada mil eksenlerinin çok iyi ayarlanması, mil eksenleri arasındaki açısal ve doğrusal sapmaların minimuma indirilmesi, millerin, rulmanların ve kavramanın ömrünü uzattığı gibi, sistemin titreşimsiz çalışmasını da sağlar. Dişlilerle bağlamada millerin birbirine paralel olması ve dişlilerin tüm diş yüzeyi boyunca birbirini kavraması gerekir.

Redüktör giriş millerini motora; kayış-kasnak sistemleri, elastik kavramalar, hidrolik veya elektromanyetik lamelli kavramalarla bağlamak uygundur. Kavramalarla bağlamada millerin koaksiyal (eş eksenli); kayış-kasnak sistemlerinde ise millerin birbirine paralelliğinin sağlanması; bağlama elemanlarının, motor ve redüktör mili rulmanlarının ömrü ve sistemin titreşimsiz çalışması için gereklidir.

Yağlama

Yatay konumda çalışan redüktörlerde yağlama, banyolu çarpma yağlama yöntemi ile sağlanmaktadır. Redüktörün taşıyacağı güç, termal güç sınırına yakın veya onun üstündeyse, redüktörün yağlanması cebri sirkülasyonlu, püskürtmeli ve gerekirse cebri soğutmalı yağlama sistemleri ile sağlanır. Düşey konumda çalışan redüktörlerde yatay konumlu redüktörler gibi banyolu yağlama ile yağlanır. Ancak düşey konumlu redüktörlerde çarpma yağlama imkanı olmadığı için redüktörün yağ seviyesinin yüksek olması, genellikle de redüktörün tamamen yağla doldurulması gerekir. Düşey konumlu redüktörlerin yağlanmasında ikinci çözüm yolu cebri sirkülasyonlu yağlamadır. Redüktörün üst kısmında bulunan dişli ve rulmanlara yağ direkt olarak püskürtülerek yağlanmaları sağlanır. Cebri sirkülasyonlu yağlama sisteminde redüktörün tamamının yağla dolması gerekmediği için yağın ısınması ve taşması gibi sorunlar da ortadan kalkar.

Verim

İlke olarak düz ve helis alın dişlili redüktörlerin her bir kademesinde %1,5 oranında güç kaybı olur. Helis konik dişlili redüktörlerde güç kaybı her bir kademe için %2,5 - 3 arasındadır. Sonsuz vidalı redüktörün güç kaybı; vida ağız sayısına, vida yükselme açısına, giriş devrine, sonsuz vida salyangoz dişli çiftinin malzeme ve işleme kalitesine bağlı olarak %5 - %50 arasında değişir.

Bu kurala uygun olarak helis alın dişlili redüktörlerde verim:

Bir kademeli (1 dişli çifti) redüktörün verimi % 98,5

İki kademeli (2 dişli çifti) redüktörün verimi % 97

Üç kademeli (3 dişli çifti) redüktörün verimi % 95,5

Dört kademeli (4 dişli çifti) redüktörün verimi % 94

Boya

Redüktörlerin iç yüzeyleri astar boya, dış yüzeyleri astar boya ve iki kat son kat boya ile boyanır. Son kat boya selülozik, sentetik veya epoksi olabilir.

Çalıştırma, Kalite Kontrol ve Sevkiyat

Redüktörler montaj bitiminde yüksüz olarak çalıştırılıp aşağıdaki kontroller yapılır:

- Redüktörün sessiz ve titreşimsiz çalışıp çalışmadığı

- Yağ seviyesinin yeterli olup olmadığı

- Yağ keçelerinden ve kapaklardan sızma olup olmadığı.

- Kalite kontrolden geçen redüktörler yağları dolu olarak bakım talimatları ile birlikte çalışmaya hazır olarak teslim edilir.

Redüktör seçimi ve siparişi için gerekli bilgiler

İşletme sırasında redüktörün sorun yaratmadan çalışması ve uzun ömürlü olması her şeyden önce doğru seçim ile mümkündür. Redüktör seçiminin doğru yapılabilmesi için redüktöre ait teknik bilgilerin ve işletme koşullarının bilinmesi ve redüktör sipariş verilirken veya teklif alınırken bu bilgilerin firmamıza aktarılması gerekir.

Aşağıda belirtilen teknik bilgiler ve işletme koşulları göz önüne alınarak işletme için en uygun redüktör seçilir. Seçim, redüktörü kullanacak firmanın teknik elemanlarınca yapılabildiği gibi gerekli bilgilerin firmamıza aktarılması ile bizce de yapılabilir. Redüktör seçimi yapılırken ekonomik koşullar da göz önüne alınır ve aynı iş için birden çok redüktör tipi mevcutsa en ekonomik olan seçilir.

Redüktör seçimi için gerekli bilgiler:

• Redüktörün temel değerleri

• Redüktörü çalıştıracak motorun cinsi ve özellikleri

• Redüktörün bağlanacağı iş makinesinin cinsi ve özellikleri

• İşletme koşulları

• Çevre koşulları

• Soğutma olanağı